1.1 wymagania scenariusza

Skala lotniska: międzynarodowe lotnisko przesiadkowe, ze średnim dziennym przepływem pasażerów wynoszącym 150 000 i szczytową liczbą kontroli bezpieczeństwa wynoszącą 8000 sztuk bagażu na godzinę.

Oryginalny problem:

Rozdzielczość tradycyjnego sprzętu jest niewystarczająca (≤ 1,5 mm) i nie pozwala na identyfikację nowych materiałów wybuchowych o właściwościach kamuflażowych.

Odsetek błędnych ocen sytuacji jest wysoki (około 12%), co skutkuje ponad 20% przypadkami wtórnego rozpakowywania i poważnymi zatrzymaniami pasażerów.

Koszty utrzymania sprzętu są wysokie (roczny koszt konserwacji wynosi około 500 000 USD), a sprzęt nie spełnia zaktualizowanych w 2024 r. norm ICAO dotyczących wykrywania wybuchów.

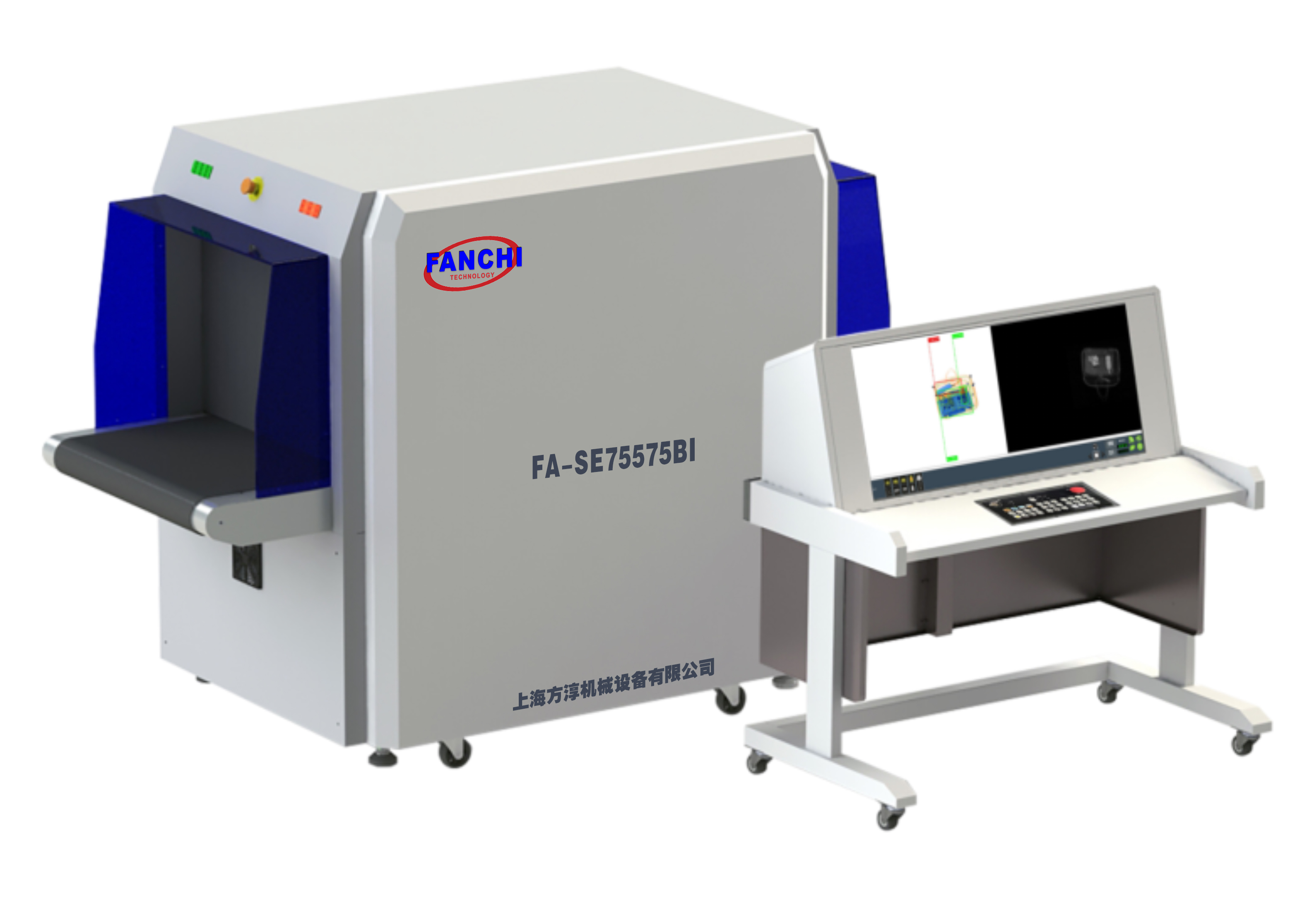

W związku z tym podjęto decyzję o wprowadzeniu zaawansowanego sprzętu do kontroli bezpieczeństwa z wykorzystaniem promieni rentgenowskich. Po przeprowadzeniu licznych ocen, firma Shanghai Fangchun Mechanical Equipment Co., Ltd.Sprzęt do kontroli bezpieczeństwa wybrano ze względu na jego wysoką rozdzielczość i inteligentne działanie.

1.2 cele aktualizacji

Uzyskaj 100% bezkontaktowej kontroli bezpieczeństwa i spełnij nowe międzynarodowe przepisy bezpieczeństwa lotniczego (ICAO 2024-07).

Zmniejsz wskaźnik fałszywych alarmów do ≤ 3% i zmniejsz wskaźnik wtórnego rozpakowywania do mniej niż 5%.

Obsługa multimodalnego łączenia danych (dopasowywanie w czasie rzeczywistym informacji o bagażu, twarzy i locie).

2. Parametry techniczne i punkty innowacji sprzętu

2.1 podstawowa wydajność sprzętu

Wskaźniki parametrów

Rozdzielczość 0,05 mm

Prędkość wykrywania 600 sztuk/godzinę

Algorytm rozpoznawania AI

Zużycie energii 15 kW/h

2.2 przełomy technologiczne

Technologia analizy widma energii kwantowej: identyfikacja substancji organicznych/nieorganicznych na podstawie odcisku palca widma energii rentgenowskiej

Węzeł przetwarzania brzegowego: wdrażanie modelu AI lokalnie (opóźnienie <50 ms) w celu uniknięcia ryzyka transmisji do chmury.

Samoczyszcząca taśma przenośnika: powłoka nano redukuje przywieranie ciał obcych, a cykl konserwacji został wydłużony do 3000 godzin.

3. Plan wdrożenia i szczegóły wdrożenia

3.1 architektura systemu

Sortowanie bagażu → skanowanie maszynowe → określanie przez sztuczną inteligencję (niebezpieczne/niebezpieczne) w czasie rzeczywistym

↳ towary niebezpieczne → alarm dźwiękowy i wizualny + automatyczne sortowanie do strefy izolacji

↳ towary niebezpieczne → synchronizacja danych z systemem Urzędu Celnego/Lotnictwa (powiązana z informacjami biologicznymi pasażerów)

4. Efekt aplikacji i walidacja danych

4.1 poprawa efektywności bezpieczeństwa

Wskaźniki przed aktualizacją i tempo zmian po aktualizacji

Wskaźnik wykrywalności towarów niebezpiecznych wynosi 82% 99,7% ↑ 21,6%

Współczynnik wyników fałszywie dodatnich 12% 2,3% ↓ 80,8%

Średni czas kontroli bezpieczeństwa wynosi 8 sekund/sztukę 3,2 sekundy/sztukę ↓ 60%

4.2 optymalizacja kosztów operacyjnych

Koszty pracy: zmniejszenie liczby personelu dokonującego ponownej inspekcji o 50% (oszczędność 1,2 miliona dolarów rocznie).

Efektywność odprawy celnej: średni czas oczekiwania pasażerów zmniejszył się z 45 minut do 12 minut (poziom zadowolenia wzrósł do 98%).

5. Opinie klientów i wpływ na branżę

Ocena dyrektora ds. bezpieczeństwa międzynarodowego lotniska:

To urządzenie nie tylko rozwiązuje problem „niejasnego skanowania” tradycyjnego sprzętu, ale także bezproblemowo łączy się z systemem celnym, umożliwiając nam jednoczesne przeprowadzenie kontroli bezpieczeństwa, deklaracji celnej i śledzenia bagażu w ramach jednego skanowania. Dzięki temu systemowi przechwyciliśmy trzy nowe zagrożenia związane z bombami w płynie, co dowodzi dalekowzroczności tej technologii.

Czas publikacji: 24-02-2025